Telle le Phénix qui renait de ses cendres, la plus grande usine du groupe Léa Composites est sortie de terre, fin prête depuis ce printemps, à La Gravelle. Deux ans quasiment jour pour jour après le terrible incendie qui ravageait 5 000 m² et voyait partir en fumée plus de 10 ans de labeur, le leader européen de la fabrication de piscines coques polyester, ouvre une nouvelle unité de production ultra-moderne et éco-responsable, qui se veut désormais le modèle étendard de la profession. Cette nouvelle usine servira les agences du Nord-Ouest de la France des marques nationales exclusives Alliance Piscines et Cocktail Piscine, en proie à une montée impressionnante de la demande en bassins monocoques.

Une nouvelle usine éco-responsable pour produire jusqu'à 3 000 piscines coques par an

Revue en détails des moyens et performances de ce nouveau bâtiment industriel exemplaire.

Gestion du risque incendie et conditions de travail améliorés

Au total, le nouveau site de l'Ecoparc de La Gravelle (53) compte une surface de 5 490 m² - usine, bureaux et parc logistique confondus - sur un terrain de 6 hectares. Sa capacité de production est passée à 3 000 piscines par an (contre 1 300 produites la dernière année dans l'ancienne usine), avec l'appui de 12 camions-grue, conformes à la norme antipollution Euro 6, pour les livraisons. Il faut dire que le groupe Léa Composites, qui vient d'annoncer l'arrivée de Vincent Quéré, a sorti les grands moyens, investissant 6 millions d'euros dans ce chantier, pour un résultat, 21 mois plus tard, à la hauteur des espérances.

Découvrez en vidéo la nouvelle usine de fabrication de piscines coques polyester de Léa Composites à La Gravelle

Sans surprise, une part importante de ce budget a été allouée à la gestion du risque incendie (plus de 500 KEUR), que ce soit pour les procédures et formations, équipements et matériels, l'isolation des matières premières depuis l'extérieur de l'usine, le sprinklage total des installations (conformément à la réglementation CNPP), les lances incendie RIA, ou encore le terrassement prévoyant un confinement des éventuelles eaux d'incendie et des réseaux d'évacuation, avec des vannes d'isolement.

Les investissements financiers ne visaient pas uniquement les locaux et installations, mais aussi, dans le cadre d'une vraie politique RSE, la qualité des conditions de travail des employés. Ces derniers bénéficient de machines et équipements neufs, de formations, de moules plus nombreux des modèles les plus sollicités et de contrôles qualité. La température intérieure (entre 15 et 25 °C) est désormais gérée par un logiciel et des ventilations ont été installées, pour un budget total de 1,6 MEUR en CVC-plomberie, espaces de stockage et séchage dans l'usine.

Le site compte aujourd'hui 8 postes de travail, avec des effectifs de 56 personnes, en CDI, CDD et contrat d'Intérim.

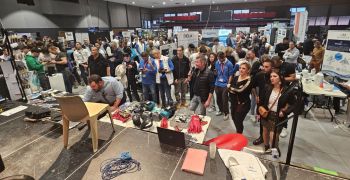

L'équipe et les camions-grue de La Gravelle

Une usine éco-responsable : empreinte carbone allégée

Visant à être un modèle en termes de production industrielle des piscines coques, la nouvelle usine de Léa Composites se devait d'être un exemple pour le développement durable. Elle a donc réduit son empreinte écologique, que ce soit par la structure même du bâtiment - en bac acier double peau et avec des murs isolés par 150 mm de laine de roche, une toiture en panneaux sandwich de 150 mm et des portes métalliques isolées - ou par ses équipements. L'éclairage zénithal se fait par des exutoires isolés en polycarbonate double épaisseur et l'éclairage artificiel des leds, via des commandes sectorisées et programmées en fonction des saisons.

L'intérieur de l'usine de La Gravelle

Pour le chauffage des locaux, des pompes à chaleur électriques haute performance et 9 centrales de traitement de l'air électriques ont été mises en place (remplaçant les extracteurs par générateurs à compensation à gaz). La ventilation s'effectue par ventilateurs performants à variateur de vitesses, asservis par capteurs de qualité d'air.

Bien sûr, le nouveau bâtiment est conforme à la norme RT2012, impliquant une isolation thermique renforcée, une optimisation des surfaces vitrées, un chauffage réversible dernière génération, une ventilation autoréglable et un éclairage durable.

Des citernes extérieures double peau sur dalle ont été installées, avec un approvisionnement automatisé vers l'usine, par des conduites spécifiques. Un choix qui permet de réduire drastiquement le CO2 généré, du fait d'un recyclage limité et de moindres transports...

Au final, la consommation énergétique du parc entier est divisée par 2 comparé à l'ancienne usine, et les émissions de gaz à effet de serre, par 10, les deux étant estimées respectivement à 361 kWhgp/m².an et 15 kgCO2/m².an (vs 704 kWhgp/m².an et 152 kgCO2/m².an auparavant) !